主要类型

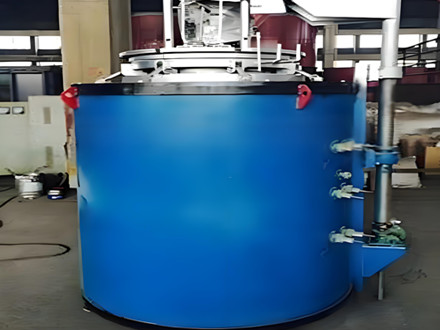

井式炉:圆筒形结构,适用于长轴类工件(如曲轴、齿轮轴),通过竖直炉膛减少高温变形风险,内置导风筒优化气流分布。

卧式炉:箱式结构,适合批量处理中小型零件,淬火油槽与装料装置一体化设计,提升工艺连续性。

核心组件

炉壳与炉衬:由钢板焊接成型,炉衬采用超轻质耐火砖(0.6g/cm³)、硅酸铝纤维等复合材料,降低热损耗20%以上。

导流与循环系统:导风筒采用锥形结构(如赫菲斯专利设计),配合循环风机强制气流均匀流动,避免局部温度分层。

安全控制装置:电机驱动炉盖升降(30-70mm/s),配备行程开关切断电源并限制升降高度,防止操作失误。

硅橡胶密封装置与水冷套结合,确保炉压稳定(泄漏率≤0.5%)。

渗碳工艺过程

气氛生成:通过滴注器注入甲醇、煤油等有机液体,高温裂解生成CO、CH₄等活性碳源气体,与工件表面反应实现渗碳。

碳氮共渗:向炉内通入氨气(NH₃),碳氮共渗提升表面硬度(HRC58-62)及抗疲劳性能。

关键参数温度范围:襄阳金力泰渗碳炉工作温度900-1100℃,RQ3系列额定功率90KW,最高温度950℃。

汽车制造:齿轮、传动轴等零部件表面硬化,提升耐磨性与承载能力。

航空航天:航空发动机部件渗碳处理,增强高温环境下的机械性能

机械加工:冲压模具、成型工具渗碳延长使用寿命。

技术优势

均匀性控制:导风筒专利设计结合分区加热技术,炉温均匀性±5℃,碳势波动≤±0.05%

智能化控制:集成PLC与计算机系统,支持工艺仿真与动态参数优化,减少人工误差。

节能高效:复合炉衬降低能耗20%-30%,快冷供风系统缩短生产周期30%以上。

防潮防雨:严禁设备淋雨,避免耐火材料受潮开裂。

密封检查:定期检查工艺管、滴注器及硅橡胶密封件,防止气体泄漏。

电气安全:开炉前需检查热电偶、接线装置状态,避免接触不良或冒火花。

长轴类工件:优先选择井式炉,适配竖直装炉结构。

高精度需求:选配碳控仪+氧探头联动系统(如丰东设计),保障碳势稳定性。

批量生产:推荐集成计算机控制系统的型号,支持工艺数据追溯与自动化管理。

微信二维码

微信号:hbxyjltCopyright © 2025-2030 襄阳金力泰智能装备科技有限公司 版权所有 鄂ICP备2025105543号 鄂公网安备42060702000256号

本站部分内容图片来源于互联网,如有侵权第一时间联系管理员删除,谢谢!